Der Treffpunkt der produzierenden Industrie, die Hannover Messe, fand heuer rein digital statt. Zum mittlerweile langjährigen Leitthema Industrie 4.0 passt dies eigentlich ganz gut, denn die Produktion und ihr Umfeld werden zunehmend vom ersten Ideenentwurf über die Konstruktion bis hin zur Fertigung durchdigitalisiert. Das gilt auch für Dinge wie Wartung, Kundenmanagement, Verkauf und Co. Bislang war die Industriemesse in Hannover bekannt dafür, dass am riesigen Gelände in den zahlreichen Hallen viele Kilometer oft in großer Eile abgespult werden mussten.

Heuer ließen sich vom 12. bis 16. April 2021 über 1.500 Programmpunkte bei der neuen „Hannover Messe Digital Edition“ deutlich energieeffizienter durchklicken. Nach der Eröffnung, traditionell mit Größen der Politik wie Bundes-

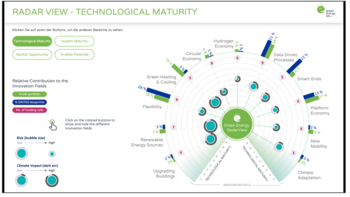

kanzlerin Angela Merkel, startete ein umfangreiches Programm. Die wichtigsten Themen: Digitalisierung der Industrie, Plattformökonomie, künstliche Intelligenz, Cloudlösungen, Chancen für die Industrie durch Klimaschutz und Energiewende, Leichtbau, die Silicon Economy und einiges mehr.

Als neuer „Treibstoff“ für die Industrie dienen nun insbesondere die Daten, die überall entstehen und mit KI „smart“ genutzt werden können. In Kombination mit den neuen additiven 3-Drucktechnologien ermöglicht die durchgehende Digitalisierung den Einstieg in die Welt der Plattformökonomie mit völlig neuen Geschäftsmodellen, die beispielsweise wie beim Carsharing auf Nutzen anstatt Besitzen abzielen. Einen zentralen Part spielen hier das Internet der Dinge (IoT) und zunehmend auch neue, hochsichere Kommunikationstechnologien wie die Blockchain, dank derer Waren, Informationen und Finanztransaktionen weltweit sicher verzahnt werden können. So zumindest die große Vision der neuen industriellen Revolution, die immer öfters auch in kleinen regionalen „Garagen“ und nicht nur in großen zentralen Fa-brikhallen erfolgen soll. Das waren alles Themen, die in den zahlreichen digitalen Vorträgen mit Größen berühmter Forschungsinstitutionen und Unternehmen in Hannover behandelt wurden. Ein prominenter Vortragender war etwa der KI-Pionier Sepp Hochreiter, Leiter des Instituts für Machine Learning an der JKU Linz, denn KI spielt auch in der Indus-trie eine immer wichtigere Rolle.

Mit virtuellen Ausstellungen und Präsentation vertreten waren ebenfalls wieder zahlreiche Institution aus Österreich wie beispielsweise die TU Wien, Joanneum Research, Upper Austrian Research oder Fraunhofer Austria Research und industrielle Forschungsgrößen wie AVL List oder TTTech.

Mit und nach Corona

Die Corona-Pandemie wird die Industrie im nächsten halben Jahr noch intensiv beschäftigen, so die neue Studie „Die Zukunft der Fertigung neu denken“ von der Wirtschaftsprüfungs- und Beratungsgesellschaft PricewaterhouseCoopers (PwC). Aktuell geht es um die Aufrechterhaltung des eigenen Geschäfts, die Gesundheit der Mitarbeiter, die Sicherung von Arbeitsplätzen. Aber trotz alledem geht es besonders auch um die digitale Transformation der Produktion, von Erzeugnissen, Services oder den Vertrieb. Befragt wurden für die Studie 580 Entscheider*innen in China, Japan, den USA, Großbritannien und Deutschland. Nach deren Erfahrung bringen vor allem die hohe Komplexität der Lieferketten und die globalen Verflechtungen aktuell die größten Herausforderungen. Die Studie zeigt aber klar, dass es in Sachen Digitalisierung in der Industrie bei den westlichen Staaten etwa gegenüber China noch einen größeren Aufholbedarf geben dürfte. In den kommenden zwei Jahren wollen die Unternehmen weltweit jedenfalls auf technologische Aufrüstung setzen. Besonders die Themen Cyber Security und die Einführung digitaler Produktionssysteme und -technologien stehen hierbei im Mittelpunkt. Bis 2023 wird in diesem Bereich der Anteil der Entscheider, die eine hohe Priorität darin sehen, auf über 20 Prozent, in Deutschland gar auf 30 Prozent im Bereich der Produktionsabläufe, steigen. Auf Cloud- und IoT- Technologien wollen gar 79 Prozent der deutschen Entscheider ihren Schwerpunkt legen. Die Ausgaben für digitale Technologien sollen deshalb in Deutschland und den USA in den kommenden Jahren um über vier Prozent wachsen. Wichtig, um die Vision der digitalen Fabrik zu vollenden, sind laut PwC besonders auch qualifizierte Mitarbeiter.

Industrie 4.0

Der Begriff Industrie 4.0 erblickte erstmals 2011 auf der Hannover Messe die Welt, während man in den USA von Indus-trie 3.0 spricht. Nach der Wasserkraft und Elektrizität folgte die Mikroelektronik. Der Begriff Industrie 4.0 zielt noch mehr auf die intelligenten, digital vernetzten Systeme, die eine weitestgehend selbstorganisierte und auch individualisierte Produktion (Losgröße 1) ermöglichen. Die Vision ist, dass Menschen, Maschinen, Anlagen, Logistik und Produkte miteinander nahtlos kommunizieren und kooperieren. Und das über den ganzen Lebenszyklus eines Produktes – von der ersten Idee, der Produktion, dem Nutzen, der Wartung der Produktionsanlagen bis hin zum Recycling. In manchen Bereichen ist diese Zunftsvision schon weit gediehen, wozu insbesondere das IoT, neue Plattformen und intelligente Systeme beitragen, um alles miteinander nachhaltig und intelligent zu verknüpfen. Dadurch lässt sich die Effizienz und Nachhaltigkeit der Industrie gewaltig steigern und Ressourcen einsparen.

Neue Plattformen

Als ein Herzstück der Smarten Fabrik gilt die Plattformökonomie, die den Produzenten ähnlich „märchenhafte“ Wachstumszahlen verschaffen soll, wie sie bislang nur Plattformbetreiber und Digitalisierungsgrößen wie Google, Apple, Facebook und Amazon kennen. Neben der Digitalisierung in der Fertigung sollen deshalb zurgleich „intelligente“ Produktionsanlagen und Produkte sowie neue Geschäftsmodelle geschaffen werden. Auf solch digitalen Plattformen finden Produzenten und Kund*innen direkt zusammen. Dabei können Unternehmen schon vollentwickelte Plattformen nutzen, müssen sich also nicht um die Infrastruktur selbst kümmern. Da in der virtuellen Welt jeder nur einen „Klick“ weit entfernt ist, steigt aber zugleich der Preis- und Innovationsdruck. Ein Beispiel für eine neue Plattformen bietet etwa die vom Maschinenbauer Trumpf gegründete Axoom GmbH. Sie dient als digitale Geschäftsplattform für Industrie 4.0 und hochindividualisierten Smart Factories mit geringsten Losgrößen. Mit ihr lassen sich die Verfügbarkeit von Maschinen, Material und Mitarbeitern einfach und transparent verwalten. Trumpf entwickelt beispielsweise auch intelligente Linsen, die beim Laserschneiden sofort Alarm geben, wenn sie zu verschmutzt sind.

Siemens bietet wiederum mit Mindsphere eine offene Cloudplattform als zentralen Baustein von IoT-Betriebssystemen an. Dank Produktionsdatenanalysen lassen sich damit Anlagen verbessern und sich schnell personalisierte IoT-Anwendungen entwickeln und integrieren. Siemens setzt weiters besonders auf digitale Zwillinge und 3D-Druck von Highend-Bauteilen. Der deutsche Softwareriese SAP ermöglicht mit seiner Open Integrated Factory wiederum autonome Prozessketten. Hier übernehmen die Werkstücke die Funktion, die Maschinen über die einzelnen Produktionsschritte zu informieren. Somit können die Produktionsanlagen gleich unterschiedliche Versionen eines Produkts erzeugen und hierbei selbst neue Herstellungsabläufe erlernen.

Vernetzte Sicherheit

Die starke Vernetzung aller Systeme verlangt in der Produktion umfassende Security-Maßnahmen. Deswegen laufen zahlreiche Projekte in diesem Bereich. In Österreich hat das BMK etwa eine Studie beauftragt, um die aktuelle Sicherheitslage in österreichischen Produktionsbetrieben zu

analysieren und die neuen Sicherheitsanforderungen zu klären. Die stark auf dem European Manufacturing Survey 2018 basierende Studie wurde vom AIT Austrian Institute of Technology in Abstimmung mit einem internationalen Konsortium durchgeführt. Das Ergebnis sind umfangreiche Handlungsempfehlungen für Politik, Verwaltung und Unternehmen. Eine eigene Expert*innengruppe „Safety & Security“ bietet die Plattform Industrie 4.0, um Wirtschaft und Wissenschaft besser zu vernetzen. So wurden als Reaktion auf die Coronakrise gemeinsam mit dem BMK und den drei Technologieplattformen Additive Manufacturing Austria, ECSEL Austria und Smart Textiles Plattform Austria die wichtigen Akteure aus Wirtschaft und Wissenschaft rasch vernetzt, um im Rahmen des von BMK und BMDW kurzfristig ausgerufenen „Förder-Calls zur Unterstützung österreichischer Unternehmen bei der Erforschung von alternativen und innovativen, industriellen Fertigungsstrategien in medizinisch kritischen Bereichen“ zu helfen. So konnte rasch mit vereinten Kräften an der Entwicklung wichtiger medizinischer Geräte gearbeitet werden.

Grün durch Digitalisierung

Die Digitalisierung und Vernetzung ist auch für die Umwelt sehr wichtig. Laut einer aktuellen Studie des deutschen Digitalverbandes bitkom lassen sich die CO2-Emissionen in Deutschland durch den gezielten und beschleunigten Einsatz digitaler Lösungen in den kommenden zehn Jahren um bis zu 151 Megatonnen CO2 reduzieren, was einem Fünftel der heutigen CO2-Emissionen entspricht. In Summe ermögliche die Digitalisierung CO2-Einsparung von 129 Megatonnen netto, das ist die Hälfte des in Deutschland erforderlichen Einsparungsbedarfs zur Erzielung der Klimaziele. Das Potenzial ist in Österreich sicher ähnlich groß. Das größte CO2-Einsparpotenzial biete dabei die industrielle Fertigung mit bis zu 61 Megatonnen CO2. Die Digitalisierung der Industrie macht nicht nur vieles effizienter und verspricht eine höhere Wertschöpfung, sondern kann auch massiv zur Eindämmung des Klimawandels beitragen.