© Shutterstock/Fahroni

Was wäre, wenn das Klimagas Kohlendioxid schnell, einfach und ohne großen Energieaufwand in seine Bestandteile zerlegt werden könnte? Noch bevor es in die Atmosphäre gelangt? Oder gar gleich der Atmosphäre entzogen wird, um es dann in Kohlenstoff und Wasserstoff zu zerlegen? Die energieeffiziente chemische Umwandlung von CO2 zu anderen chemischen Ausgangsstoffen zählt zu den modernen „Dream Reactions“. Denn damit würde das Treibhausgas viel von seinem Schrecken verlieren, wenn es gelingt, es flächendeckend einzufangen, um es dann zu einer neuen und hochbegehrten Rohstoffquelle insbesondere für die chemische Industrie zu machen. Bislang waren Verfahren, mit denen Kohlendioxid effizient „gecrackt“ werden konnte, eher noch „brutal“.

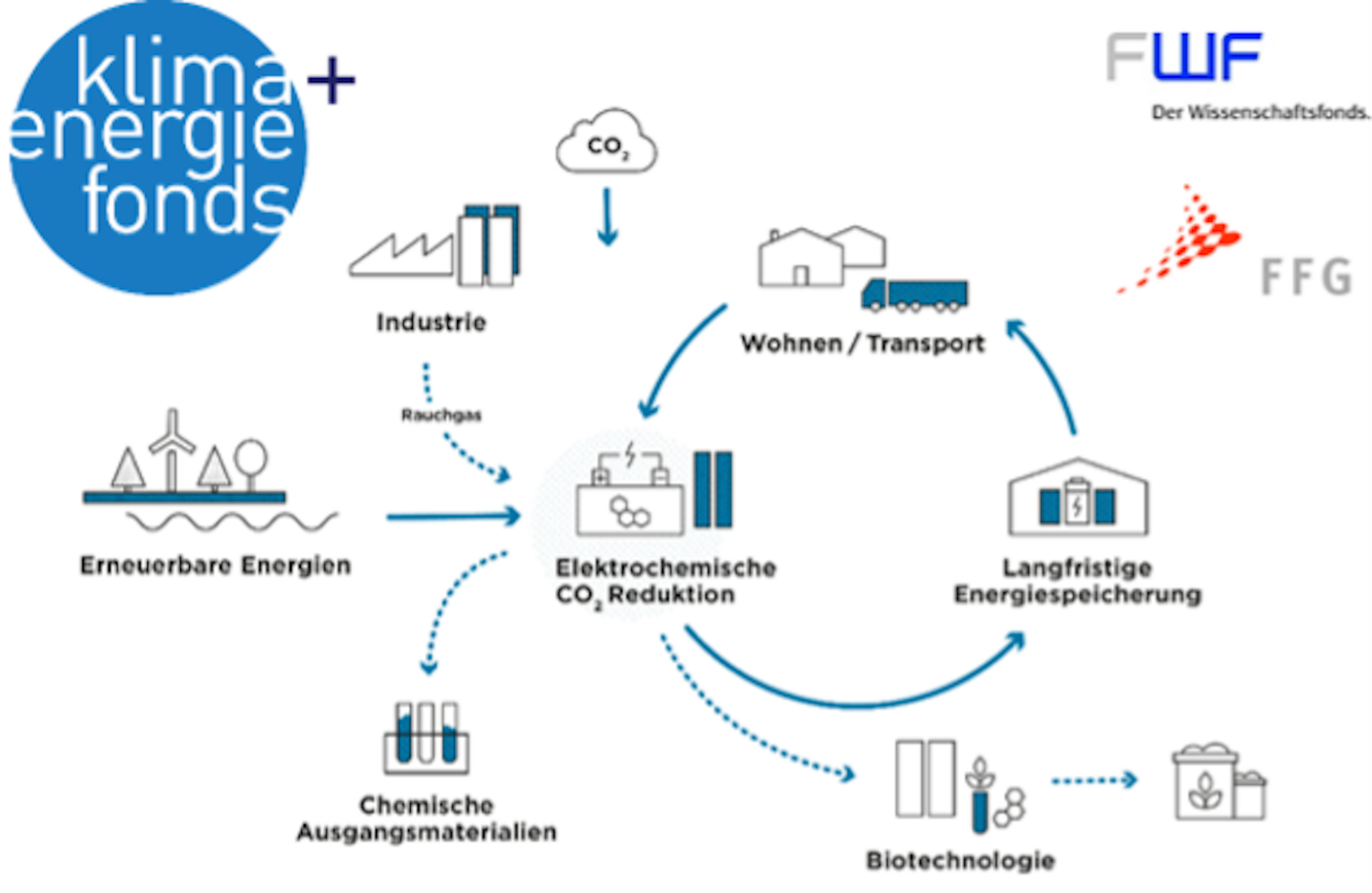

So kennt die Chemie bereits seit rund 100 Jahren das sogenannte Sabatier-Verfahren, bei dem Kohlendioxid mit Zugabe von Wasserstoff in Methan umgewandelt wird. Der Prozess funktioniert, ist aber energieintensiv und springt erst bei hohem Druck und noch höheren Temperaturen an. Weltweit tüfteln nun Forschungsteams an Methoden, mit denen Kohlendioxid eleganter und effizienter aufgespalten und zu chemischen Rohstoffen weiterverarbeitet werden kann. Als „Carbon Capture and Utilization“-Technologie produziert es somit neue Ausgangsstoffe für die Industrie. Solche „CO2-Produkte“, wie etwa Methanol, könnten auch als Speichermedien für erneuerbare Energie dienen.

Innovatives Verfahren an der Johannes Kepler Universität

Eines der vielversprechendsten Projekte in diesem Bereich stammt aus Österreich von der Johannes Kepler Universität (JKU) in Linz. Dort forscht Wolfgang Schöfberger, Professor für bioorganische Chemie, am Institut für Organische Chemie schon seit fast zehn Jahren an der „Elektrokatalyse von Kohlendioxid“ und hat dabei ein Verfahren entwickelt, dass mittlerweile dem Stadium der Grundlagenforschung entwachsen ist. „Ich bin optimistisch, dass wir das Verfahren in zehn Jahren zur Industriereife bringen können“, sagt Schöfberger. Der Ansatz, den Schöfberger verfolgt, unterscheidet sich deutlich vom Sabatier-Verfahren. Anstatt Wasserstoff für die CO2-Reduktion einzusetzen, hat er mit seinem Team im „Schöfberger-Lab“ einen Weg gefunden, das Kohlendioxid mittels elektrischer Energie aufzuspalten.

Das einfache Prinzip: In einem Behälter („Zelle“) lässt Schöfberger CO2-Gas, das mit Wasserdampf (H2O) angefeuchtet wurde, über einen speziellen Metall-Katalysator strömen. Setzt man den Katalysator unter Strom, wird das Klimagas an der graphitischen Kathode (dem Minuspol des Stromkreises) zu Kohlenmonoxid (CO) und Wasserstoff (H) reduziert. Dabei entsteht „Synthesegas“ (Syngas), ein Gemisch aus Kohlenmonoxid (CO) und Wasserstoff (H). Der an der Anode freiwerdende Sauerstoff (O) gilt als Nebenprodukt. „Syngas lässt sich leicht weiterverarbeiten“, sagt Schöfberger, „etwa zu einfachen Alkoholen wie Methanol und Ethanol, aber auch zu Essig- oder Ameisensäure.“ All diese Stoffe gelten als Ausgangsstoffe für chemische Prozesse. Methanol könnte dabei auch als Speichermedium für erneuerbare Energie dienen.

Mit der Elektrokatalyse von CO2 können energieeffizient Ausgangsstoffe für die Industrie

aus Rauchgasen gewonnen werden.

CCU-Technologie als letzter Rettungsanker

Das „proof of concept“ für diese neuartige Methode konnte Schöfberger bereits 2019 publizieren. „Danach haben mir Unternehmen die Tür eingerannt“, erinnert sich der Forscher. Denn eine unter Umständen gut funktionierende CCUTechnologie wird für das Erreichen des europäischen„Zero-Emission“- Green-Deal-Ziels gerade von energieintensiven Industriebetrieben aus der Stahl-, Zement- oder Energieerzeugungsbranche oft als letzter Rettungsanker betrachtet. Gefördert vom Klimafonds und der Österreichischen Forschungsförderungsgesellschaft FFG entwickelte Schöfberger daraufhin einen ersten Mini-Elektrokatalyseur im Labormaßstab. Die Versuche zeigten, dass die Energieeffizienz der Elektrokatalyse bereits für industrielle Maßstäbe interessant sein könnte: „Innerhalb von 24 Stunden können wir mit unserer Minianlage mit einem Kilowatt Strom schon zehn Kilogramm CO2 reduzieren“, sagt Schöfberger. Ein Erfolg.

„Zero Emission through Sector Coupling”

Jetzt stehen die nächsten Skalierungsschritte an. Gemeinsam mit einem Konsortium aus Forschungseinrichtungen und Industrieunternehmen hat Schöfberger das Projekt „ZEUS“ (Zero Emission through Sector Coupling) ins Leben gerufen, in dem nun erste CO2-Elektrokatalyseure in größerem Maßstab entwickelt werden. Beteiligt sind neben der JKU in Linz noch eine Reihe namhafter österreichischer Forschungsinstitutionen (Metallurgisches Kompentenzzentrum K1- Met, Montanuniversität Leoben, Technische Universität Wien, Universität Wien, Net-Zero-Emission- Team bei Rohrdorfer, Energieinstitut an der JKU Linz, WIVA P&G – Wasserstoffinitiative Vorzeigeregion Austria Power & Gas) sowie Unternehmen aus der Zementindustrie, aber auch die voestalpine und der Verbund.

Wolfgang Schöfberger, Professor für

bioorganische Chemie am Institut für

Organische Chemie.

Versuchs-Elektrokatalysator im universitätseigenen „Schöfberger-Lab“

Den Auftrag für eine erste vergrößerte Laboranlage hat Schöfberger gerade an die eigene Werkstatt an der JKU Linz vergeben. Nach Fertigstellung wird der Versuchs-Elektrokatalysator im universitätseigenen „Schöfberger-Lab“ auf Herz und Nieren getestet, um dann von Verfahrenstechnikern des Konsortiums auf die nächste Stufe hochskaliert zu werden. In vier Jahren soll dann die erste Pilotanlage im industriellen Kontext in Betrieb gehen. Dort wird dann bereits CO2, das aus dem Rauchgas von Industrieanlagen abgeschieden wird, in Syngas plus Folgeprodukte umgewandelt. Läuft die Pilotanlage technisch einwandfrei, beginnt die Entwicklung der ersten Elektrokatalyseure im Industriemaßstab: „Da ist dann schon an eine Größenordnung von 100 Megawatt pro Elektrolyseur gedacht.“ Erreicht man dabei zumindest die Effizienz der Minielektrokatalyseure, könnten damit pro Tag bereits 1.000 Tonnen CO2 aufbereitet werden. Die Gesamtanzahl der CO2- Aufbereitungsanlagen ließe sich je nach Leistungsbedarf an den jeweiligen Industriestandort anpassen. Große und energieintensive Industriebetriebe könnten damit theoretisch ihre gesamten CO2-Emissionen in chemische Rohstoffe umwandeln – vorausgesetzt, es gibt genügend Strom aus erneuerbaren Quellen. Dieser Punkt ist wie immer der Flaschenhals in den Überlegungen der Infrastruktur-Transformation in Richtung Klimaneutralität.

Elektrokatalyseure im Industriemaßstab in Sicht

Schöfberger schätzt, dass in zehn Jahren die ersten voll funktionsfähigen Elektrokatalyseure im Industriemaßstab zum Einsatz kommen könnten. „Wie gesagt, ich bin ein Optimist.“ Er selbst wird sich aus dem Projekt, wenn die ersten Pilotanlagen funktionieren, wieder zurückziehen. „Ich bin Grundlagenforscher und mit der Elektrokatalyse gibt es noch eine Reihe spannender Entwicklungen zu erforschen.“

Schöfberger hat da auch schon eine neue Vision: Denn mit der funktionierenden CO2-Aufspaltung könnten kleine autarke Zentren gebaut werden, die am Dach mit Solarzellen oder Windrädern nicht nur Strom produzieren, sondern am Dachboden gleich aus der Luft abgeschiedenes CO2 zu Rohstoffen reduzieren. Die daraus gewonnenen Chemikalien ließen sich auch als Energiespeicher nutzen oder in Bioreaktoren etwa zu Proteinen weiterverarbeiten – „CO2tofood“ nennt sich dieses visionäre Projekt. „Damit könnten wir dann einen Müsliriegel aus dem Kohlendioxid der Atmosphäre produzieren.“ Der erste Antrag auf EUFörderung bekam Bestnoten in der Bewertung, wurde aber letztlich aus Mittelknappheit dennoch abgelehnt. Schöfberger aber ist das Bohren dicker Bretter gewohnt. „Wir reichen wieder ein.“ Man darf gespannt sein.

Lesen Sie diesen Artikel ab Seite 22 der aktuellen Ausgabe 1-24 oder am Austria Kiosk!